一、前言

节能环保,功在当代,利在千秋,“讲大节,道高远”是我们的口号,真诚期待合作愉快、成功。同时恳请贵公司不要把我们所提供的方案(含图纸、数据和原理陈述)向第三方透露。

二、背景

1. 蒸汽切块砖工艺普遍存在余汽排空问题。

2. 目前倒釜方案只能利用0.3MPa以上的蒸汽压力,而0.3MPa及以下的压力只能排空。

3. 采用常规汽汽引射器完成倒釜不可行,引射降压侧压力不断下降,而出口升压侧压力不断上升,市场上常规引射器无法适应这样变工况运行。

三、目标

1. 实现零排空

四、系统过程与数据(如图)

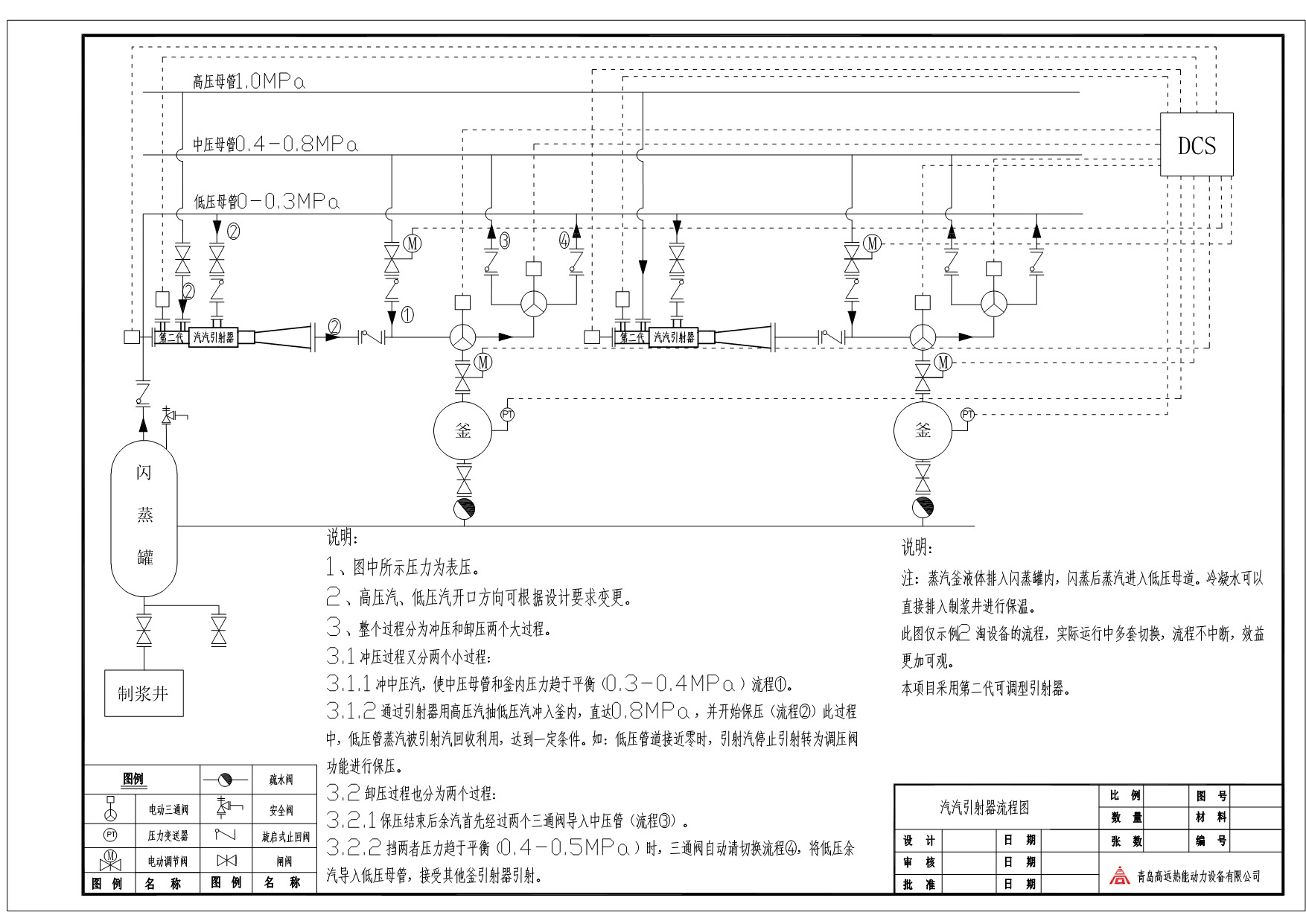

1. 系统流程图

2. 项目数据

2.1 Ø2m×26m蒸压釜6条,4t/h天然气锅炉一台,每釜天然气用量185m³。外排蒸汽压力0.3MPa,大约30-40m³;生产线上Ø2m×26m蒸压釜的容积是81.64m3,釜内坯体34.56m3,釜内空间47.08m³;另外坯体按06级砌块计算,含水率按36.5%计算,则坯体内部蒸汽填充空间为12.61m³;则总计蒸汽填充空间合计为59.69m³。

五、操作步骤

整个过程分为冲压和卸压两个大过程。

1. 冲压过程又分两个小过程:

1.1冲中压汽,使中压母管和釜内压力趋于平衡(0.3-0.4MPa)流程①。

1.2通过引射器用高压汽抽低压汽冲入釜内,直达0.8MPa,并开始保压(流程②)此过程中,低压管蒸汽被引射汽回收利用,达到一定条件。如:低压管道接近零时,引射汽停止引射转为调压阀功能进行保压。

2. 卸压过程也分为两个过程:

2.1保压结束后余汽首先经过两个三通阀导入中压管(流程③)。

2.2挡两者压力趋于平衡(0.4-0.5MPa)时,三通阀自动请切换流程④,将低压余汽导入低压母管,接受其他釜引射器引射。

3. 若釜内有存留余汽,则将余汽直接排空后,开釜出料、进料。

注:

1. 蒸汽釜液体排入闪蒸罐内,闪蒸后蒸汽进入低压母道。冷凝水可以直接排入制浆井进行保温。

2. 此图仅示例2套设备的流程,实际运行中多套切换,流程不中断,效益更加可观。

3. 本项目采用第二代可调型引射器。

六、汽汽引射器选型

序号 | 引射介质 | 压 力(表压) | 温 度 | 流 量 | 管径 | 说 明 |

1 | 高压蒸汽 | 1MPa | 184℃ | 2t/h | DN80 | |

2 | 低压蒸汽 | 0.2MPa | 134℃ | 0.4t/h | DN65 | |

3 | 中压蒸汽 | 0.44MPa | 164℃ | 2.4t/h | DN100 | |

4 | 设备选型 | SSJA-F2.4-1.1/184-0.3/134-0.54/164 | 配国产电动执行机构 | |||

七、节能效益分析

1. 每釜节约蒸汽量约0.4t,每釜工作时间为8h;1年按照8000h计算,每釜则可节省蒸汽为8000/8*0.4=400t。蒸汽按照市场价每吨300元计算,则每台釜每年可节省400*300=120000元。6台釜每年则可节省720000元。

2. 6套釜总设备投资约为655980,预计10个月回本。

换一换

换一换